Содержание:

Рассмотрим подробнее, каким образом можно отрегулировать этот элемент и какие приспособления необходимы для выполнения такой операции.

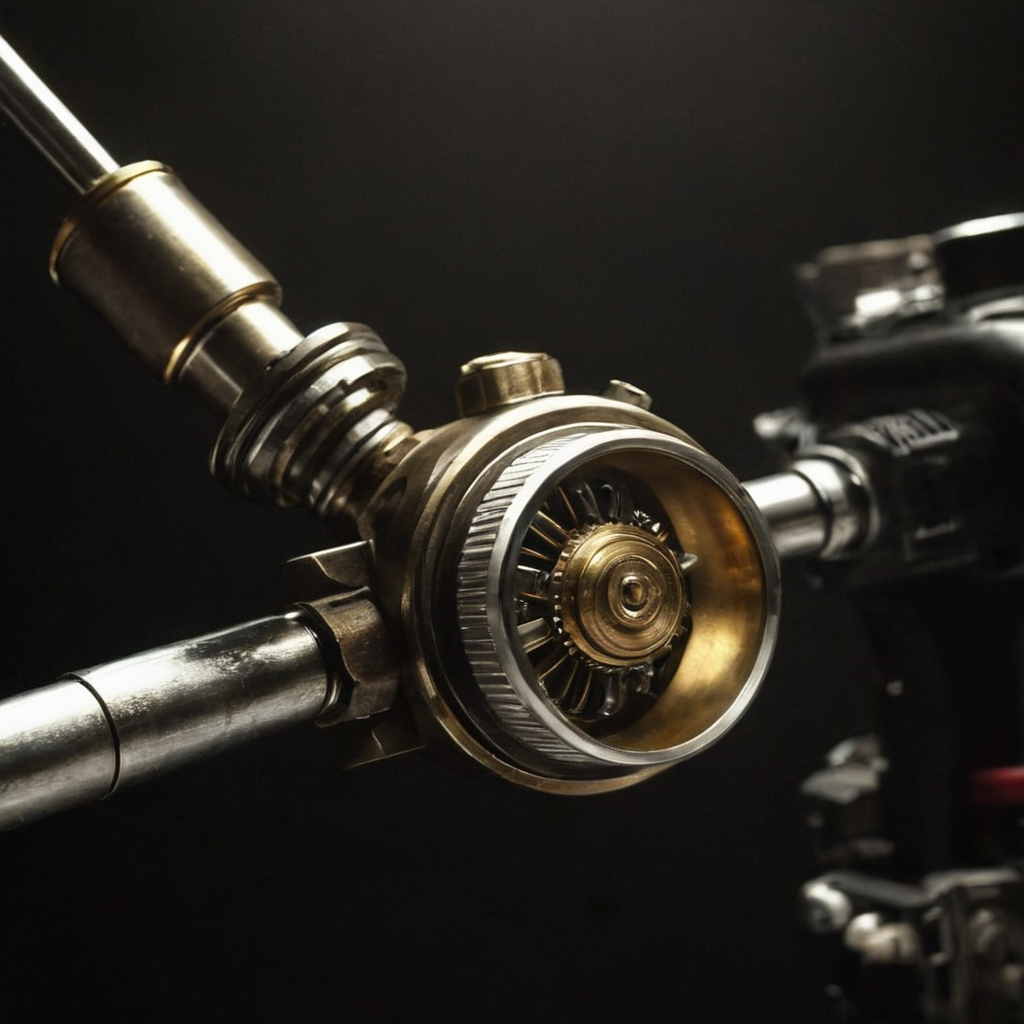

Обслуживание форсунки

Регулировка хода шарика необходима после чистки и технического обслуживания инжектора, так как мастер при этом устанавливает новые детали взамен изношенных.

В этом случае заменяют:

- распылители;

- клапана;

- резиновые прокладки;

- уплотнители высокого давления.

Для начала необходимо разобрать деталь. Обычно все операции мастер проводит на стапеле, который плотно удерживает корпус инжектора, но при этом предотвращает его повреждение из-за механического воздействия.

Процесс имеет такие особенности:

- Техник снимает медную шайбу, расположенную в верхней части корпуса.

- Далее форсунка Bosch устанавливается в стапель, которым поджимают носик распылителя. При выкручивании в этом случае не произойдет слома направляющих.

- Операция проводится без значительных усилий, если у мастера есть необходимые инструменты. Не понадобится обстукивать гайку молотком, из-за чего она может испортиться.

- Некоторые гайки сильно прикипают и открутить их вручную не получается. В этом случае можно использовать нагревательный пистолет с регулировкой температуры. Гайка нагревается до 200°С и легко выкручивается без повышенных усилий.

- Все мелкие детали вынимают и расфасовывают в ячейки пенала. Старые элементы откладывают отдельно, шайбы вынимают.

- Затем техник снимает соленоидную часть. В этом месте затяжка слабая, поэтому значительных усилий применять не нужно.

- Следующим этапом будет ослабление гайки клапана. Для этого понадобится ключ с накидной головкой. После этого механизм демонтируется. На поверхности этих деталей будет хорошо виден нагар.

Все грязные элементы очищают от загрязнений в ультразвуковой ванне. В них залита специальная жидкость, которая в процессе работы нагревается до + 70°С. Процесс промывки занимает от 10 до 15 минут. Соленоид помещать в ванну не нужно.

После промывки необходимо осмотреть компоненты для выявления поломанных и изношенных запчастей. Начинать можно с соленоида, в котором происходит кавитация. Если износ превышает допустимые значения, деталь нужно заменять.

Повреждение гайки можно обнаружить при затяжке. На корпусе нужно проверить запорный конус (на нем не должно быть повреждений и насечек). Также необходимо ревизировать площадку сопряжения с распылителем. Если она подвергалась перегреву, на ней будет виден характерный след (разноцветные потемнения). В случае повреждения этой плоскости ее придется шлифовать на специальном станке. Вручную с помощью наждачной бумаги убрать дефекты невозможно.

Якорь должен быть подвижным. Его разбирают и чистят. Если это не помогает, нужно заменить деталь.

После проверки и чистки мастер собирает инжектор и приступает к его регулировке.

Процесс регулировки шарика форсунки

Для настройки механизма впрыска дизельного топлива в камеру сгорания можно использовать стенды с микрометрами или автоматизированные станции, которые позволяют выполнить эту операцию более точно и без ошибок, вызванных человеческим фактором.

Контрольно-измерительное оборудование может определить размеры деталей форсунки Бош и подобрать шайбы, с помощью которых изменяется давление впрыска топлива.

Процесс настройки состоит из нескольких этапов с промежуточным обнулением программы. На каждой из запрограммированных стадий автоматически измеряется какой-либо параметр запчасти.

Например, высота якоря. Он нажимает на направляющую, которая в свою очередь приводит в действие шарик, запирающий отверстие клапана. Для работы всего механизма необходимо выставить определенный ход этого элемента. В этом случае шарик будет подниматься на нужную высоту от седла клапана. В результате в камеру сгорания попадет точно отмеренное количество ТВС.

В процессе ремонта, чистки и регулировки форсунок обязательно устанавливают новый шарик клапана. Это позволяет использовать деталь нужного размера, который не изменен в процессе износа. На специализированных СТО есть необходимый запас компонентов под разные виды механизмов впрыска. В домашних условиях хранить столько деталей нецелесообразно. Это является одной из причин, по которой регулировка форсунок своими руками не производится.

Замене также подлежат направляющие. Они изнашиваются в процессе работы, не подходят для дальнейшей эксплуатации. Возникают проблемы в работе системы подачи топлива, которые потребуют повторного ремонта.

Автоматизированный комплекс измеряет посадку шарика и отображает на экране компьютера размер основной шайбы внутри форсунки. Без выставления этой детали работа системы впрыска будет невозможной.

Например, компьютер показывает 990 мкм. Техническим регламентом предусмотрены максимальные допуски в размерах для конкретных регулировочных шайб. Например, 4 мкм. Обнаружить такие отклонения могут только высокоточные микрометры.

Техник в процессе ремонта форсунки может использовать ту же шайбу, что была установлена ранее. Для этого необходимо, чтобы ее высота соответствовала данным с измерительного комплекса. Если деталь тоньше или толще, применяют новую. После ее монтажа в форсунку производится следующий контрольный замер.

Если повторные измерения показывают превышение или недостаток высоты, который не выходит за пределы допусков, можно оставлять выбранную шайбу.

Во многих случаях для регулировки приходится подбирать другие проставки. При выборе из доступного ассортимента запчастей учитывают несколько параметров:

- Высоту — от нее зависит работоспособность клапана, а также давление, при котором происходит впрыск топлива.

- Диаметр внутренний и внешний — подбирают в зависимости от модели используемой форсунки.

- Наличие отверстий — если в регулировочном элементе проделаны отверстия, менять его на аналогичный без них нельзя. Обратная замена возможна.

После каждой установки шайбы необходимо производить контрольные измерения. Если толщина регулировочного элемента подобрана правильно, автоматизированный комплекс сообщит об этом зеленым значком на экране.

Если электронного устройства-«робота» для замеров нет, мастера используют ручные микрометры. Их необходимо устанавливать на форсунку с помощью адаптеров. У мастера есть набор доборных деталей, которые позволяют накрутить измерительный инструмент на головку и выполнить нужные замеры.

Диагностика инжектора на стенде

Последней стадией ремонта и чистки форсунок является диагностика. Она всегда проводится после регулировки шарика. Для выполнения этой задачи в специализированных станциях технического обслуживания используют стенды для систем Common Rail. Весь процесс протекает автоматически с выдачей результатов на экран. От мастера требуется лишь правильно выбрать режимы и указать номер тестируемого узла.

Обратите внимание, что полноценный тест, который проверяет все возможные параметры форсунки, занимает относительно много времени. Чаще всего специалисты выбирают ручной режим и запускают последовательно нужные шаги.

Прогрев

Первым этапом тестовой процедуры является прогрев. На подготовительной стадии система запускается в холостом режиме, чтобы удалить из трубок весь воздух. Если пропустить этот этап, замеры будут производиться с погрешностями. Протестировать форсунку не получится.

После этого можно переходить к тестам. Начинают обычно с максимальной подачи, которая позволяет определить износ распылителя. Эта проверка актуальна для узлов, которые были в эксплуатации.

Максимальная подача

Если при прохождении теста на максимальную подачу фактические показатели намного превышают регламентные, это говорит о сильном износе и необходимости замены.

При тестировании системы впрыска важно тщательно следить за цифрами на экране прибора. Они должны находиться примерно на середине допустимого диапазона без отклонений в большую или меньшую сторону. Кроме того, необходимо добиться того, чтобы в одном комплекте форсунок те же технические параметры находились на одном уровне.

Например, нельзя чтобы в одной форсунке показатель максимальной подачи был ближе к нижнему диапазону, а в другой — к верхнему. Чем меньше эта разница, тем более эффективно будет работать двигатель внутреннего сгорания. Кроме того, минимальные отклонения уменьшают количество ошибок, которые возникают в блоке управления двигателем.

Обратный слив

Тестирование также позволяет определить объем обратного слива топлива. Он не должен превышать максимального значения, указанного в технической документации к форсунке определенной модели.

Если объем сливаемого в обратку топлива приближается к максимальной отметке, это говорит об ошибках, допущенных в процессе разборки, чистки и настройки устройства. В этом случае придется заново разбирать деталь и проводить всю процедуру ее сборки и настройки заново.

Показатель средней подачи

Следующий этап проверки — показатель средней подачи. Он также должен находиться примерно в середине диапазона. Причем все форсунки двигателя следует настраивать одинаково с минимальными отклонениями от выбранного значения. Чаще всего мастера тестируют первый инжектор и используют его как эталонную при настройке остальных. Это позволит избежать дополнительной переборки детали.

При проверке устройств в режиме холостого хода можно определить форсунки, которые были сильно засорены из-за использования некачественного и грязного топлива. Детали, у которых подвижность внутренних элементов низкая, на низких подачах (холостой ход и фаза предвпрыска) начинают подавать минимум топлива.

Впрыск холостого хода

Также заниженный впрыск на режиме холостого хода говорит о том, что этот узел выработал свой ресурс примерно наполовину. Его еще хватает для работы в обычных режимах, но не хватает на низких подачах.

Изношенная форсунка проявляет себя следующим образом:

- при работе на холостом ходу показывает не более 20% от положенного объема впрыска;

- плохо функционирует или вообще не срабатывает во время тестирования предвпрыска.

Предварительный впрыск

От работы инжектора на этом режиме зависит шумность, дымность и другие показатели работы двигателя внутреннего сгорания. Кроме того, именно за счет него производители силовых агрегатов добились увеличения мощности мотора без повышения расхода топлива и объема выхлопных газов.

В дизельных моторах устанавливают соленоидные и пьезофорсунки, которые срабатывают с очень большой скоростью и могут произвести до 8 впрысков за один рабочий цикл работы цилиндра.

Если тестирование на режиме предварительного впрыска обнаружит отклонения от нормы, следует дополнительно отрегулировать движение клапана с помощью шайбы.

Итоги

На первый взгляд процесс регулировки шарика в форсунке кажется простым. Но на практике выполнить все необходимые операции можно только в условиях специализированной станции технического обслуживания. Такие мастерские оборудованы роботизированными измерительными комплексами и тестовыми стендами, которые позволяют подобрать шайбы и протестировать устройство в разных режимах работы.

Кроме того, мало у кого из владельцев транспортных средств с дизельными двигателями может быть достаточно регулировочных шайб разных размеров, чтобы выбрать из них нужную деталь для установки в инжектор.

Процесс регулировки обычно входит в процедуру ремонта и чистки форсунки, поэтому оплачивать его дополнительно не нужно.

Опубликовано:16.03.2024